Keermetöötlus on CNC-töötluskeskuste üks olulisemaid rakendusi.Keermete töötlemise kvaliteet ja efektiivsus mõjutavad otseselt osade töötlemise kvaliteeti ja töötluskeskuste tootmise efektiivsust.

CNC-töötlemiskeskuste jõudluse paranemisega ja lõikeriistade täiustamisega paraneb pidevalt ka keermestamise meetod ning järk-järgult paraneb ka keermestamise täpsus ja tõhusus.Selleks, et tehnikud saaksid töötlemisel mõistlikult valida keermestusmeetodeid, parandada tootmise efektiivsust ja vältida kvaliteediõnnetusi, on mitmed CNC-töötluskeskustes praktikas tavaliselt kasutatavad keermestusmeetodid kokku võetud järgmiselt:

1. Puudutuste töötlemise meetod

1.1 Kraanide töötlemise klassifikatsioon ja omadused

Kraanide kasutamine keermestatud aukude töötlemiseks on kõige levinum töötlemisviis.See sobib peamiselt väikese läbimõõduga (D<30) keermestatud aukudele ja madalate avade asukoha täpsusnõuetega.

1980. aastatel võeti keermestatud aukude jaoks kasutusele paindlikud keermestamismeetodid, see tähendab, et kraani hoidmiseks kasutati painduvat keermepadrunit ja keermepadrunit sai kasutada aksiaalseks kompenseerimiseks, et kompenseerida masina asünkroonsest etteandest põhjustatud ettenihke. tööriist ja spindli pöörlemiskiirus.Esitage viga, et tagada õige helikõrgus.Paindlikul koputuspadrunil on keerukas struktuur, kõrge hind, lihtne kahjustada ja madal töötlemise efektiivsus.Viimastel aastatel on CNC-töötlemiskeskuste jõudlus järk-järgult paranenud ja jäigast koputusfunktsioonist on saanud CNC-töötluskeskuste põhikonfiguratsioon.

Seetõttu on praegu peamiseks keermestusmeetodiks saanud jäik koputamine.

See tähendab, et kraan on kinnitatud jäiga tsangiga ning spindli etteannet ja spindli kiirust juhib tööpink.

Võrreldes painduva koputuspadruniga on vedrutsang lihtsa ehitusega, madala hinnaga ja laia kasutusalaga.Lisaks kraanide hoidmisele võib see hoida ka selliseid tööriistu nagu otsafreesid ja puurid, mis võivad tööriistakulusid vähendada.Samal ajal saab jäika koputamist kasutada kiireks lõikamiseks, mis parandab töötluskeskuse efektiivsust ja vähendab tootmiskulusid.

1.2 Keermestatud põhjaava määramine enne koputamist

Keerme alumise augu töötlusel on suur mõju kraani elueale ja niidi töötlemise kvaliteedile.Tavaliselt valitakse keermestatud põhjaaugu puuri läbimõõt keermestatud põhjaaugu läbimõõdu tolerantsi ülemise piiri lähedal,

Näiteks M8 keermestatud ava alumise augu läbimõõt on Ф6,7+0,27mm ja puuri läbimõõt on Ф6,9mm.Nii saab vähendada kraani töötlemisvaru, vähendada kraani koormust ja parandada kraani kasutusiga.

1.3 Kraanide valik

Kraani valikul tuleb ennekõike valida vastav kraan vastavalt töödeldavale materjalile.Tööriistafirma toodab erinevat tüüpi kraane vastavalt erinevatele töödeldavatele materjalidele ning erilist tähelepanu tuleks pöörata valikule.

Kuna kraanid on töödeldava materjali suhtes väga tundlikud võrreldes freeside ja puurimistööriistadega.Näiteks malmi töötlemise kraanide kasutamine alumiiniumdetailide töötlemiseks võib kergesti põhjustada keerme kadu, juhuslikke pandlaid või isegi kraani purunemist, mille tulemuseks on toorikute lammutamine.Teiseks tuleks tähelepanu pöörata läbiva auguga kraanide ja pimeava kraanide erinevusele.Läbiva avaga kraanide esiotsa juhik on pikem ja laastu eemaldamine on eesmine laastu eemaldamine.Pimeava juhiku esiots on lühike ja laastu eemaldamine on tagumine laastu eemaldamine.Pimeauke töödeldakse läbiva avaga kraanidega ja keermestamise sügavust ei saa garanteerida.Veelgi enam, kui kasutatakse painduvat kruvipadrunit, tuleb samuti arvestada, et kraani varre läbimõõt ja ruudu laius peaksid olema samad, mis kruvipadrunil;kraani varre läbimõõt jäigaks koputamiseks peaks olema sama, mis vedrukatte läbimõõt.Lühidalt, ainult mõistlik kraanide valik tagab töötlemise sujuva edenemise.

1.4 Kraanitöötluse NC programmeerimine

Kraanide töötlemise programmeerimine on suhteliselt lihtne.Nüüd töötluskeskus üldiselt tahkub koputamise alamprogrammi, lihtsalt määrake iga parameetri väärtus.Samas tuleb tähele panna, et erinevatel arvjuhtimissüsteemidel on erinev alamprogrammi formaat ning osade parameetrite tähendused on erinevad.

Näiteks SIEMEN840C juhtimissüsteem, selle programmeerimisvorming on: G84 X_Y_R2_ R3_R4_R5_R6_R7_R8_R9_R10_R13_.Programmeerimisel peate määrama ainult need 12 parameetrit.

2. Keerme freesimise meetod

2.1 Keermefreesimise omadused

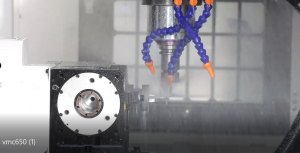

Keermefreesimiseks kasutatakse keerme töötlemiseks keerme freesimise tööriista, töötlemiskeskuse kolmeteljelist sidet, st X- ja Y-telje ümmargust interpolatsiooni ja Z-telje lineaarse etteande freesimise meetodit.

Keermefreesimist kasutatakse peamiselt raskesti töödeldavate materjalide suurte avadega keermete ja keermestatud aukude töötlemiseks.Sellel on peamiselt järgmised omadused:

(1) Töötlemiskiirus on kiire, tõhusus kõrge ja töötlemise täpsus kõrge.Tööriista materjal on tavaliselt tsementeeritud karbiidmaterjal ja lõikekiirus on kiire.Tööriist on valmistatud suure täpsusega, seega on keerme freesimise täpsus kõrge.

(2) Freestööriistadel on lai valik rakendusi.Kuni samm on sama, olenemata sellest, kas tegemist on vasakukäelise või paremakäelise keermega, saab kasutada ühte tööriista, mis on kasulik tööriista maksumuse vähendamiseks.

(3) Freesimisel on laastu lihtne eemaldada ja maha jahutada.Võrreldes kraanidega on lõikeseisund parem.See sobib eriti hästi raskesti töödeldavate materjalide, nagu alumiinium, vask ja roostevaba teras, keermetöötluseks.

See sobib eriti hästi suurte detailide ja väärismaterjalidest osade keermestamiseks, mis tagab keermestamise kvaliteedi ja tooriku ohutuse.

⑷ Kuna tööriista eesmist juhikut pole, sobib see lühikeste keermestatud põhjaavadega pimeaukude ja sisselõigeteta aukude töötlemiseks.

2.2 Keermefreestööriistade klassifikatsioon

Keermefreestööriistad võib jagada kahte tüüpi, üks on masinaga kinnitatud kõvametallist freesfrees ja teine on integreeritud karbiidist frees.Masinklambriga tööriistal on lai valik rakendusi ja sellega saab töödelda auke, mille keerme sügavus on väiksem kui sisetüki pikkus, või auke, mille keerme sügavus on sisetüki pikkusest suurem.Tahkekarbiidist freesi kasutatakse tavaliselt selliste aukude töötlemiseks, mille keerme sügavus on väiksem kui tööriista pikkus.

2.3 NC programmeerimine keerme freesimiseks

Keermefreesi tööriistade programmeerimine erineb teiste tööriistade programmeerimisest.Kui töötlemisprogramm on vale, on lihtne tekitada tööriista kahjustusi või keermetöötlusvigu.Koostamisel pöörake tähelepanu järgmistele punktidele:

⑴ Kõigepealt tuleks keermestatud põhja auk hästi töödelda, väikese läbimõõduga auk tuleb töödelda puuriga ja suurem auk tuleb töödelda puurimisega, et tagada keermestatud põhjaava täpsus.

(2) Sisse- ja väljalõikamisel peaks tööriist kasutama ringikujulist kaarteed, tavaliselt 1/2 ringi sisse- või väljalõikamiseks, ja samal ajal peaks Z-telje suund liikuma 1/2 sammu, et tagada kuju. niidist.Sel ajal tuleks sisestada tööriista raadiuse kompensatsiooni väärtus.

⑶ X-, Y-telje kaare interpoleerimine ühe tsükli jaoks, spindel peaks liikuma ühe sammu piki Z-telje suunda, vastasel juhul keeratakse keere juhuslikult.

⑷ Konkreetne näidisprogramm: keermefreesi läbimõõt on Φ16, keermestatud ava on M48 × 1,5 ja keermestatud augu sügavus on 14.

Töötlemisprotseduur on järgmine:

(Keermega põhjaava protseduur on välja jäetud, auk peaks olema igav alumine auk)

G0 G90 G54 X0 Y0

G0 Z10 M3 S1400 M8

G0 Z-14.75 Sisestage keerme sügavamasse kohta

G01 G41 X-16 Y0 F2000 Liikuge etteandeasendisse ja lisage raadiuse kompensatsioon

G03 X24 Y0 Z-14 I20 J0 F500 Kasutage sisselõikamiseks 1/2 ringikaaret

G03 X24 Y0 Z0 I-24 J0 F400 Katkesta kogu niit

G03 X-16 Y0 Z0.75 I-20 J0 F500 Väljalõikamisel kasutage väljalõikamiseks 1/2 ringikaarest G01 G40 X0 Y0 Naaske keskele, tühistage raadiuse kompenseerimine

G0 Z100

M30

3. Pick-and-drop meetod

3.1 Vali ja nupu meetodi omadused

Mõnikord võib karbi osadel tekkida suuri keermestatud auke.Kraanide ja keermefreeside puudumisel võib kasutada treipingi korjamisele sarnast meetodit.

Paigaldage puurimisvardale keermepuurimise tööriist keermepuurimiseks.

Ettevõte on töötlenud osade partii, keerme on M52x1,5 ja asend on 0,1 mm (vt joonis 1).Kõrgete positsiooninõuete ja suure keermestatud ava tõttu ei saa töötlemiseks kasutada kraani ja puudub keermefrees.Pärast katsetamist kasutatakse töötlemisnõuete tagamiseks pick- ja lukumeetodit.

3.2 Ettevaatusabinõud korjamismeetodi puhul

⑴ Pärast spindli käivitumist peaks olema viivitusaeg, et tagada spindli nimikiiruse saavutamine.

(2) Tööriista sissetõmbamisel, kui tegemist on käsitsi lihvitud keermega tööriistaga, kuna tööriista ei saa sümmeetriliselt teritada, ei saa tagurpiditööriista tagasitõmbamiseks kasutada.Tuleb kasutada spindli orientatsiooni, tööriist liigub radiaalselt ja seejärel tõmmatakse tööriist tagasi.

⑶ Lehtla valmistamine peab olema täpne, eriti aga sõlmpunkti asukoht.Kui need on vastuolulised, ei saa kasutada mitme tööriistariba töötlemist.Vastasel juhul tekitab see segadust.

⑷ Isegi kui tegemist on väga õhukese pandlaga, ei tohiks seda korjamisel ühe noaga korjata, sest muidu põhjustab see hammaste väljalangemise ja halva pinnakareduse.See tuleks jagada vähemalt kaheks lõikeks.

⑸ Töötlemistõhusus on madal ja see sobib ainult üheosaliste väikeste partiide, spetsiaalsete sammude keermete ja vastavate tööriistadeta.

3.3 Konkreetsed näidisprogrammid

N5 G90 G54 G0 X0 Y0

N10 Z15

N15 S100 M3 M8

N20 G04 X5 viivitus, pange spindel saavutama nimipöörete arvu

N25 G33 Z-50 K1,5 korjamisnupp

N30 M19 Spindli orientatsioon

N35 G0 X-2 lase nuga

N40 G0 Z15 Sissetõmbamise tööriist

4. Kokkuvõte

Kokkuvõtteks võib öelda, et cnc-töötluskeskuste keermetöötlusmeetodid hõlmavad peamiselt kraanitöötlust, freesimistöötlust ja korjamismeetodit.Kraanide töötlemine ja freesimine on peamised töötlemismeetodid ning korjamismeetod on ainult ajutine hädaabimeetod.

Postitusaeg: mai-13-2022